深瞳工作室出品

科技日報記者 張毅力 策劃 趙英淑 滕繼濮 王菲

近日,在江蘇省太倉港國際碼頭,一臺身披“中國紅”的巨型裝備——“中鐵1459號”盾構(gòu)機在龍門吊的牽引下緩緩被裝入貨輪。這臺開挖直徑達15.7米的鋼鐵巨擘,將投身于澳大利亞西部港灣隧道的掘進任務(wù)。

這臺設(shè)備由中國中鐵工程裝備集團有限公司(以下簡稱“中鐵裝備”)自主研制,是我國出口海外最大直徑盾構(gòu)機,集成了多項智能化技術(shù)。此次遠征標(biāo)志著中國盾構(gòu)機正式邁入“全球定制化”時代。自此,中國盾構(gòu)機產(chǎn)業(yè)從自力更生“拓荒”,到裝上“中國芯”,歷經(jīng)20余年磨煉,實現(xiàn)了從“跟隨”到“引領(lǐng)”的蝶變。

在輝煌成就背后,中國盾構(gòu)機產(chǎn)業(yè)也面臨著新的挑戰(zhàn):主軸承等核心設(shè)備的瓶頸問題何時能徹底攻克,智能化水平如何實現(xiàn)質(zhì)的飛躍,人才短缺的困境又該如何彌補……這些難題亟待破解。

從“洋盾構(gòu)”到“中國芯”

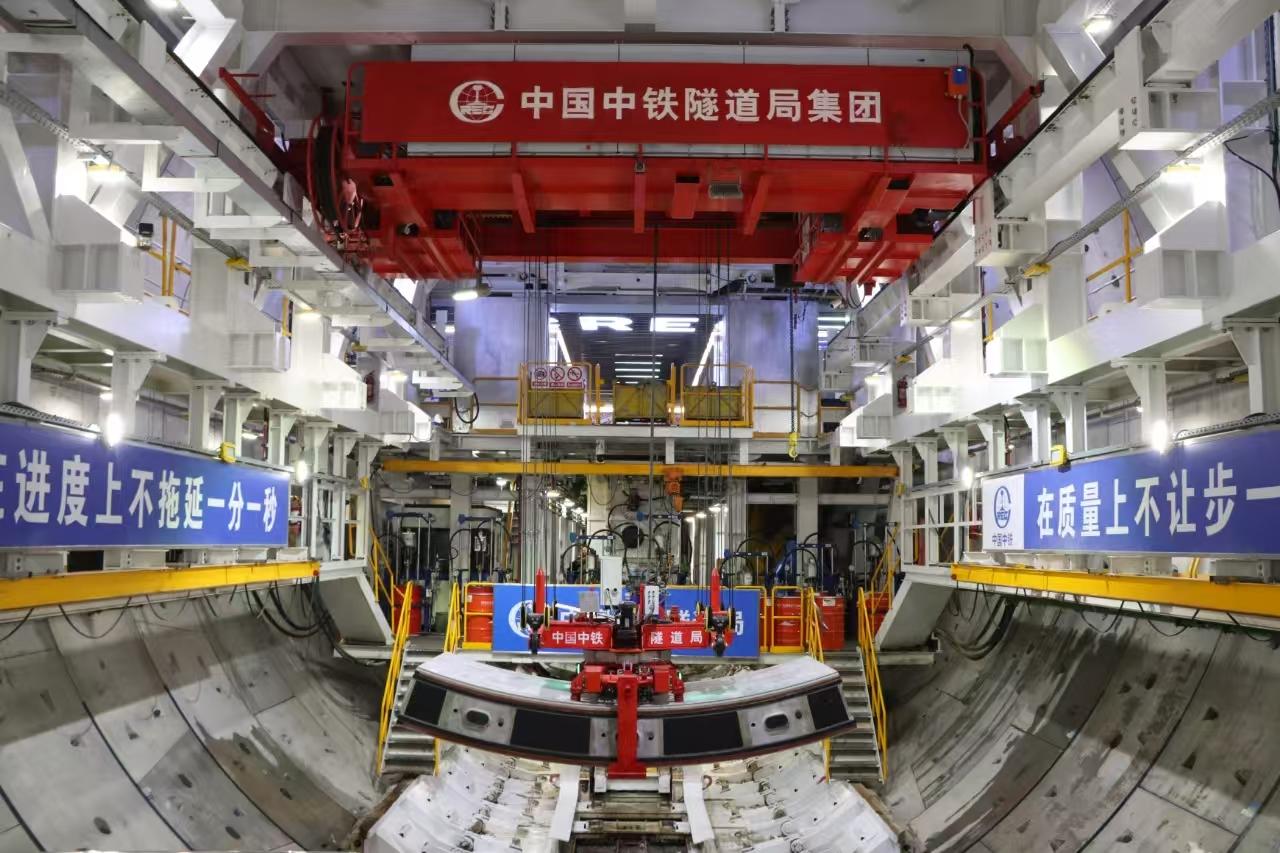

在中鐵裝備盾構(gòu)車間外,一塊寫有“踐行三個轉(zhuǎn)變、推進制造強國”的標(biāo)語牌格外醒目。車間內(nèi),4條盾構(gòu)機生產(chǎn)線正開足馬力運轉(zhuǎn),工人們有序地進行焊接、組裝、調(diào)試等工作。

作為國內(nèi)規(guī)模最大的隧道掘進設(shè)備研發(fā)生產(chǎn)企業(yè),中鐵裝備擁有國內(nèi)最大的盾構(gòu)/TBM研發(fā)制造基地。在這里,盾構(gòu)/TBM產(chǎn)品已累計出廠超1700臺,產(chǎn)銷量連續(xù)8年穩(wěn)居世界第一,產(chǎn)品出口全球34個國家和地區(qū)。

“回望本世紀初,中國盾構(gòu)機市場幾乎完全被德國海瑞克、日本川崎重工等國際巨頭壟斷。”中鐵隧道局隧道掘進機及智能運維全國重點實驗室總工程師李鳳遠介紹,2002年,廣州地鐵2號線建設(shè)時,一臺進口盾構(gòu)機價格高達1.5億元,這對當(dāng)時的中國工程建設(shè)而言,無疑是沉重的負擔(dān)。

“更令人無奈的是,在維修過程中,還需外國工程師‘貼身指導(dǎo)’,每小時服務(wù)費高達5000元。”李鳳遠說,核心技術(shù)被嚴格封鎖,中國工程師連設(shè)備參數(shù)都無權(quán)查看,只能在一旁干著急,這激發(fā)了他們打破國外技術(shù)壟斷的決心。

2002年10月,中鐵隧道集團聯(lián)合中國科學(xué)院、清華大學(xué)等20余家科研機構(gòu),組成了科研攻堅隊伍。歷時6年,他們成功攻克了復(fù)合式刀盤設(shè)計、主軸承國產(chǎn)化等30余項核心技術(shù)。其中,主軸承的研發(fā)尤為艱難:直徑2米的軸承需承受5000噸的推力,而當(dāng)時國內(nèi)連高精度滾珠都依賴進口。

2008年4月,直徑6.3米的“中國中鐵1號”在河南新鄉(xiāng)下線,并成功應(yīng)用于天津地鐵項目。這一國產(chǎn)首臺復(fù)合式盾構(gòu)機的誕生,標(biāo)志著“洋盾構(gòu)”時代的終結(jié),國產(chǎn)盾構(gòu)機開始嶄露頭角。

2022年,總重2900噸的“中鐵1418號”盾構(gòu)機出口至意大利。這是中國超大直徑盾構(gòu)機首次進入歐洲高端市場,標(biāo)志著“中國關(guān)節(jié)”已具備與國際巨頭同臺競技的實力。

過去17年的發(fā)展,是一場從“單兵突進”到“集團作戰(zhàn)”的技術(shù)躍遷。盾構(gòu)機直徑從“6米級”跨越至“16米級”,能夠適應(yīng)不同地質(zhì)條件和工程需求;國產(chǎn)核心部件占比從“0”突破至“98%”,徹底擺脫對國外技術(shù)的依賴;智能化工具從“輔助”升級為“核心驅(qū)動力”,讓盾構(gòu)機更高效、精準(zhǔn)、安全。

“中國盾構(gòu)機的崛起,是中國制造業(yè)向高端化、智能化、綠色化轉(zhuǎn)型的典型代表。”中國工程院院士錢七虎高度評價中國盾構(gòu)機的發(fā)展,“從最初的引進、消化、吸收、再創(chuàng)新,到如今的自主創(chuàng)新引領(lǐng)發(fā)展,中國盾構(gòu)機產(chǎn)業(yè)走出了一條具有中國特色的發(fā)展道路。”

如今,中國盾構(gòu)機已占據(jù)全球70%的市場份額,產(chǎn)品出口至50余個國家和地區(qū),在雅萬高鐵、海太長江隧道等超級工程中屢破世界紀錄。

成績背后仍面臨多重挑戰(zhàn)

“盡管中國盾構(gòu)機有九成零部件實現(xiàn)了國產(chǎn),但在高端核心部件領(lǐng)域,仍面臨困境。”李鳳遠介紹,以直徑12米以上盾構(gòu)機主軸承為例,其進口成本占整機造價的15%,這一比例折射出技術(shù)依賴的嚴峻現(xiàn)實。而國內(nèi)已投運的7.6米級主軸承,其使用壽命仍落后國際頂尖產(chǎn)品40%。

這一短板在2025年海外某高鐵招標(biāo)項目招標(biāo)中凸顯:德國海瑞克公司憑借“云端盾構(gòu)管家系統(tǒng)”提供的實時沉降預(yù)測算法,以15%溢價中標(biāo),而我國設(shè)備因智能化核心部件缺失而落選。一記警鐘,在高端市場敲響。

放眼全球企業(yè),盾構(gòu)機市場正步入“三極競爭”新格局:中國、德國、日本三大陣營以差異化戰(zhàn)略重構(gòu)行業(yè)版圖。中研普華產(chǎn)業(yè)研究院《2025—2030年中國盾構(gòu)機行業(yè)市場調(diào)研分析報告》及行業(yè)公開數(shù)據(jù)顯示,這一競爭態(tài)勢在技術(shù)路徑、市場定位與產(chǎn)業(yè)鏈布局上呈現(xiàn)顯著分化。中國陣營,憑借“成本優(yōu)勢+快速響應(yīng)”策略占據(jù)全球中高端市場70%份額;德國企業(yè)以“技術(shù)壟斷+全生命周期服務(wù)”構(gòu)建高端市場“護城河”;日本陣營聚焦“高精度+定制化”路線,在微型盾構(gòu)機和特殊地質(zhì)領(lǐng)域占據(jù)主導(dǎo)地位。

在2025年東南亞軌道交通招標(biāo)中,我國企業(yè)因缺乏數(shù)字孿生技術(shù)支持,在智能化評估環(huán)節(jié)敗北;而日本三菱重工在東京地鐵工程中,通過“雙模盾構(gòu)機+本地化組裝”模式,將交付周期縮短40%,拿下東南亞80%的硬巖掘進訂單,讓中國盾構(gòu)機企業(yè)感受到了前所未有的競爭壓力。

“盾構(gòu)機涉及30個關(guān)聯(lián)系統(tǒng)、10項復(fù)雜工序、6項技術(shù)領(lǐng)域,設(shè)計制造定制化、周期長、投資大,地區(qū)分布廣泛、應(yīng)用領(lǐng)域眾多、市場規(guī)模巨大,施工運維技術(shù)密集、風(fēng)險大、成本高。”中鐵裝備總工程師賈連輝介紹,盾構(gòu)機有上萬個零部件,涉及機電、光學(xué)等不同學(xué)科,存在多學(xué)科機理模型融合難、海量非標(biāo)數(shù)據(jù)挖掘難、知識經(jīng)驗傳承難、生產(chǎn)制造調(diào)度難等難題,急需利用AI等新技術(shù)解決高端制造難題。

數(shù)字化浪潮下,大數(shù)據(jù)技術(shù)已成為推動各行業(yè)創(chuàng)新發(fā)展的核心驅(qū)動力,但我國盾構(gòu)機行業(yè)似乎仍未做好充分準(zhǔn)備。

“有的數(shù)據(jù)在業(yè)主,有的數(shù)據(jù)在施工單位,數(shù)據(jù)‘煙囪’林立,并沒有匯集成湖。”曙光云計算集團有限公司副總裁龍志中直言,盾構(gòu)行業(yè)應(yīng)打造全生命周期的數(shù)據(jù)資產(chǎn)治理模式,消除數(shù)據(jù)孤島,構(gòu)建數(shù)據(jù)資產(chǎn)運營平臺迫在眉睫。

盡管中鐵隧道局建成行業(yè)首個分布式盾構(gòu)TBM工程大數(shù)據(jù)中心,但企業(yè)間數(shù)據(jù)標(biāo)準(zhǔn)不統(tǒng)一,跨平臺共享仍存障礙。某央企總工程師坦言:“各家數(shù)據(jù)庫像獨立王國,想調(diào)取其他項目的地質(zhì)參數(shù),甚至難于申請科研經(jīng)費。”2025年,某海底隧道項目,因參建單位數(shù)據(jù)格式各異,BIM模型整合耗時3個月,直接導(dǎo)致工期延誤、損失巨大。

在中國中鐵股份有限公司科創(chuàng)部部長伍軍看來,要實現(xiàn)盾構(gòu)/TBM工程大數(shù)據(jù)深度融合還需打破“部門墻”。傳統(tǒng)設(shè)計、施工、運維等部門數(shù)據(jù)獨立存儲,金字塔式管理造成數(shù)據(jù)傳遞失真,決策時效性不強等。在打造“部門墻”過程中,還應(yīng)解決業(yè)務(wù)交叉地帶權(quán)責(zé)不清的問題。

此外,在某盾構(gòu)機企業(yè)人事部門工作人員看來,當(dāng)前,復(fù)合型人才斷層,會編程的工程師不懂地質(zhì),懂AI的又不懂施工。事實上,“培養(yǎng)一個既懂地質(zhì)又懂AI的工程師,成本相當(dāng)于培養(yǎng)3個普通技術(shù)員,但產(chǎn)出效率是后者的5倍”。在人才培養(yǎng)端,盡管多所高校開設(shè)跨學(xué)科課程,但產(chǎn)學(xué)研脫節(jié)問題突出。

以“智”重構(gòu)產(chǎn)業(yè)生態(tài)

“目前,我國盾構(gòu)機大直徑主軸承、國產(chǎn)大中型PLC、大功率小體積減速機、高壓液壓泵與馬達、高精度控制元件及高水壓密封等‘卡脖子’環(huán)節(jié),正通過集中攻關(guān)逐個擊破。”李鳳遠介紹,在取得進步的同時,我們也要清醒地認識到,這些核心零部件的可靠性驗證仍需大量里程積累,研發(fā)應(yīng)用生態(tài)與創(chuàng)新鏈、產(chǎn)業(yè)鏈的深度融合尚在爬坡過坎。

“我們聯(lián)合清華大學(xué),基于AI打造智能機器人,把刀盤、主軸承等關(guān)鍵零部件加工誤差控制在微米級。”賈連輝介紹,企業(yè)已對盾構(gòu)制造的“四大工藝、五大管理”進行智能化重塑,升級八類生產(chǎn)設(shè)備,建成行業(yè)首座盾構(gòu)智能工廠,為產(chǎn)業(yè)裝上“智慧引擎”。

北京交通大學(xué)教授譚忠勝指出,智能盾構(gòu)機的核心是構(gòu)建“感知—決策—執(zhí)行”的閉環(huán)智能。這一轉(zhuǎn)變不僅體現(xiàn)在硬件性能的提升,更在于人工智能、物聯(lián)網(wǎng)、數(shù)字孿生等技術(shù)的深度融合。傳統(tǒng)盾構(gòu)施工依賴人工經(jīng)驗判斷,而新一代智能盾構(gòu)機通過智能感知、數(shù)據(jù)驅(qū)動,實現(xiàn)施工過程的精準(zhǔn)預(yù)測與自主優(yōu)化,大大提高了施工效率和質(zhì)量。

“中鐵隧道局2010年開始布局盾構(gòu)建造信息技術(shù)攻關(guān),2016年建成了行業(yè)首個分布式集群盾構(gòu)TBM工程大數(shù)據(jù)中心,目前已在行業(yè)全面推廣。”中鐵隧道局隧道掘進機及智能運維全國重點實驗室主任洪開榮介紹,近日,中鐵隧道局攜手業(yè)界同仁,共同發(fā)起成立盾構(gòu)/TBM大數(shù)據(jù)挖掘共同體,開啟行業(yè)數(shù)據(jù)共創(chuàng)、共建、共享的新范式。發(fā)布的先鋒·隧道大模型,不僅提升隧道工程的安全與效率,更將推動整個行業(yè)向智能化、綠色化、可持續(xù)化的方向發(fā)展。

“我們正在和時間賽跑。”一位即將退休的盾構(gòu)機設(shè)計專家感嘆,“據(jù)中國工程機械工業(yè)協(xié)會最新報告,到2030年,中國盾構(gòu)機產(chǎn)業(yè)技術(shù)人才缺口將達30萬人,相當(dāng)于當(dāng)前從業(yè)人員總數(shù)的1/3。而高端設(shè)計師的平均年齡已飆升至45歲。這些數(shù)據(jù)背后,是一場靜默卻緊迫的人才危機。”

廣東經(jīng)驗提供了破局樣板:把盾構(gòu)操作拆成掘進、維保、調(diào)度等7個模塊化崗位,建立標(biāo)準(zhǔn)化操作指引和差異化培養(yǎng)路徑。這種“拆解—重構(gòu)—優(yōu)化”的流程再造,使新員工培養(yǎng)周期縮短40%,同時為內(nèi)部人才晉升開辟多通道,為中國盾構(gòu)機產(chǎn)業(yè)的人才培養(yǎng)提供了新的思路。

日本三菱重工的“全球人才輪崗計劃”值得借鑒:每年選派20名工程師到德國、中國分公司研修,既促進技術(shù)交流,又培養(yǎng)國際化視野。這種“走出去+引進來”的雙向流動機制,為我國企業(yè)提供了人才國際化培養(yǎng)的范本,有助于提升中國盾構(gòu)機產(chǎn)業(yè)的國際競爭力。

從突圍到領(lǐng)跑,中國盾構(gòu)機產(chǎn)業(yè)已站在新的歷史關(guān)口。唯有以“智”重塑生態(tài)、以“數(shù)”貫通全鏈、以“才”決勝未來,方能向深地要未來,續(xù)寫中國盾構(gòu)機產(chǎn)業(yè)的輝煌篇章。

【延伸閱讀】

“掘”無止境

科技日報記者 張毅力

走進隧道博物館,鎮(zhèn)館之寶“中國中鐵1號”復(fù)合盾構(gòu)實體機巍然矗立。這臺直徑6.3米的鋼鐵巨龍,是我國首臺擁有自主知識產(chǎn)權(quán)的復(fù)合式土壓平衡盾構(gòu)機,也是中國隧道裝備從依賴進口到自主創(chuàng)新的里程碑。

“中國中鐵1號”刀盤上每一道深刻的磨損痕跡,都如同年輪般無聲訴說著中國隧道裝備從依賴進口的窘迫,到自主創(chuàng)新的突圍,再到傲立世界之巔的壯闊歷程。

撫今追昔,專家眼含熱淚:1997年,秦嶺隧道工程現(xiàn)場,那臺從德國引進的盾構(gòu)機宛如一座難以逾越的高山。3億元的天價采購費用,德國方面嚴密的技術(shù)封鎖,讓中國基建人陷入“買得到設(shè)備,學(xué)不到技術(shù)”的困局。

隨后,從“跟跑”到“領(lǐng)跑”,中國盾構(gòu)人用了20年。

直徑23米級超大盾構(gòu)機宛如“地下航母”,在復(fù)雜的地下環(huán)境中披荊斬棘,創(chuàng)造了工程奇跡;“京華號”16米級盾構(gòu)機將掘進效率提升20%,讓世界看到了中國技術(shù)的飛躍。

如今,全球每10臺盾構(gòu)機中就有7臺來自中國,市場占有率突破70%,中國盾構(gòu)機用短短20年走完了發(fā)達國家百年的技術(shù)征程。這是自主創(chuàng)新的勝利,是中國基建人智慧與汗水的結(jié)晶,更是“中國制造向中國創(chuàng)造轉(zhuǎn)變”的生動詮釋。

在“中國速度”向“中國質(zhì)量”轉(zhuǎn)型的關(guān)鍵時期,盾構(gòu)機產(chǎn)業(yè)沒有滿足于規(guī)模的擴張,而是向著質(zhì)量躍升發(fā)起沖鋒。中國盾構(gòu)機實現(xiàn)了從價格競爭到標(biāo)準(zhǔn)輸出的華麗轉(zhuǎn)身,在國際舞臺上綻放出耀眼的光芒。

創(chuàng)新無止境。站在新的歷史起點,我們期待著更多像盾構(gòu)機這樣的“大國重器”涌現(xiàn)出來,以創(chuàng)新為魂,穿鑿出高質(zhì)量發(fā)展的時代通途,讓世界見證中國制造的強大實力和無限潛力。