科技日報記者 洪敬譜

在全球不少油氣田里,建設團隊通常會設置高高矗立的“火炬”設施,用來燃燒那些難以轉化利用的天然氣。這種方式雖會造成一定資源浪費與環境影響,卻也是基于當前技術發展階段與實際經濟條件的選擇。

如何讓放空的天然氣告別燃燒命運,真正“變廢為寶”?來自安徽合肥高新區的合肥萬豪能源設備有限責任公司(以下簡稱“萬豪能源”)用一項突破性技術給出了答案。該公司歷經多年攻關,成功研制出全球首套智能撬裝天然氣液化裝備,以智能與綠色的深度耦合,為放空天然氣的高效回收與液化利用開辟了新路徑。這一項目近期成功入選工業和信息化部第二批智能制造標準應用試點項目名單。

9月9日,科技日報記者走進這家國家級專精特新“小巨人”企業,探究其如何借智能制造實現廢氣生“金”、走出一條創新驅動的綠色低碳發展之路。

“廢氣捕手”讓天然氣“顆粒歸倉”

走進四川省某天然氣油氣項目開采現場,映入眼簾的是一組管線密布、設計緊湊的模塊化裝備,這正是萬豪能源的智能撬裝天然氣液化裝備。

萬豪能源董事長楊美蓉告訴記者,這套設備集預處理、凈化、提純、液化等多項技術于一體,其技術達到國際先進水平。它被稱為“廢氣捕手”,每天不間斷地將原本直接燃燒排空的零散氣回收處理,經過除塵砂、脫硫、脫碳、脫水等多重凈化工藝,再通過低溫液化技術,將其轉化為液化天然氣(LNG)。

“僅這家四川的天然氣場站項目,每年就能回收加工天然氣約2億立方米,減少碳排放24萬噸。”萬豪能源總經理助理孫義澍給出的一組數據極具說服力。目前,萬豪能源每年回收天然氣超3億立方米,累計減少碳排放超60萬噸,為地球減碳貢獻一份力量。

“我們的目標就是要讓每一方氣‘顆粒歸倉’。”楊美蓉說,智能撬裝天然氣液化裝備已廣泛應用于油田零散氣、頁巖氣、煤礦瓦斯收集及城市燃氣調峰等多個場景,將原本排空的甲烷廢氣就地轉化為符合國家標準的LNG產品,既緩解了能源供應壓力,又減少了環境污染。

目前,在高端能源裝備制造領域,萬豪能源憑借全流程、定制化、智能化服務模式,贏得了一些大型能源企業的青睞,項目已遍布安徽、內蒙古、四川、陜西、重慶等多個省份。智能撬裝天然氣液化裝備在細分市場占有率穩居行業龍頭地位,成為能源環保裝備領域的“中國名片”。

農業廢棄物變身清潔能源

在“廢氣捕手”的技術進階版圖上,生物甲烷液化及碳捕集技術正在農業領域書寫“化腐朽為神奇”的故事。

在安徽省蚌埠市淮上區,一座由萬豪能源投資建設的工廠里,畜禽糞污、農作物秸稈等農業廢棄物,經過一系列高科技處理,變身為液化生物甲烷、液態二氧化碳和有機肥。這正是全球首個生物甲烷液化及碳捕集項目,填補了生物天然氣從發酵提純到液化全鏈條貫通的行業空白。

該項目總投資4億元,占地125畝,日生產沼氣10萬立方米,年處理畜禽糞污20萬噸、農作物秸稈10萬噸,年產出液化生物甲烷1.5萬噸、液態二氧化碳3萬噸、有機肥5萬噸,年碳減排量達7萬噸。

“項目生產線采用高溫厭氧發酵、多種原料混合發酵等關鍵技術,生產的沼氣中甲烷含量穩定在60%以上,二氧化碳實現100%回收再利用。”孫義澍介紹,這項技術不僅實現了有機廢棄物資源的高值高效循環利用,更實現了污染物“零排放”,為解決農業面源污染、推動農業綠色發展,乃至助力全球碳減排提供了可復制的中國方案。

2024年,萬豪能源獲得ISCC EU和ISCC PLUS雙認證,成為全球首家同時獲得液化生物甲烷及液態生物二氧化碳雙認證的企業。ISCC是指國際可持續發展和碳認證,ISCC EU認證是綠色能源產品進入歐盟能源市場的強制性認證。萬豪能源獲得認證,不僅為其技術出口鋪平道路,更標志著中國高端能源裝備走向國際舞臺。

“公司已與國際客戶達成出口合作協議,未來有望向歐盟、北美等地銷售相關產品,幫助當地現有沼氣工廠升級改造。”楊美蓉表示,公司不僅要實現產品出海,更希望為全球脫碳進程提供解決方案。

數字化改造護航安全生產

在能源裝備制造領域,安全生產是企業發展的“生命線”。萬豪能源的快速發展,離不開一場從“人工依賴”到“數字驅動”的深刻變革。公司通過數字化、云化、智能化三階段轉型,徹底打破了安全生產瓶頸。

“早期我們依賴人工在現場手工收集數據,工作人員長期暴露在高風險環境中,安全隱患極大。”孫義澍說,這一度成為制約企業發展的“攔路虎”。

為破解這一難題,萬豪能源率先啟動數字化轉型,將人工數據收集逐步替換為數字化采集,既提升了數據準確性,更讓員工遠離風險區域,安全系數大幅提升。

隨著轉型深入,萬豪能源將所有數據接入云平臺,實現信息共享與實時分析;同時借助三維建模技術實現設計可視化和立體化,并整合專家診斷、預警預報和應急指揮功能,構建出一套覆蓋全流程的智能控制系統,讓生產過程更高效、更可控。

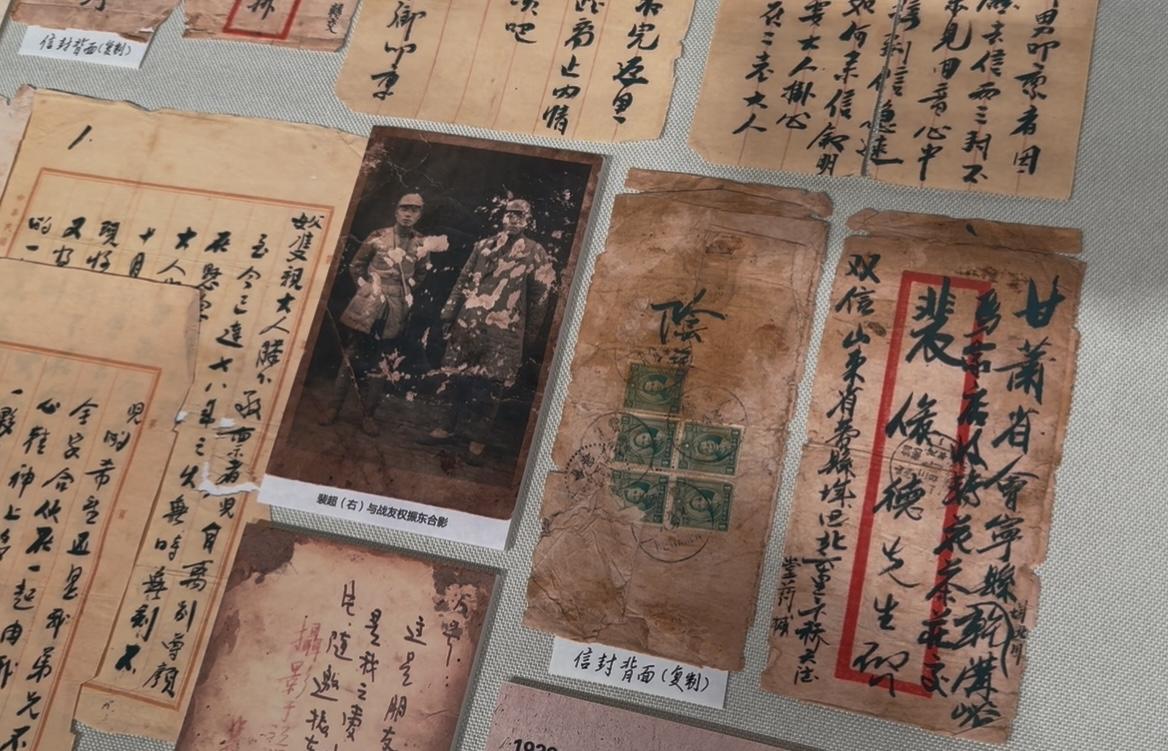

如今,萬豪能源已邁入智能化新階段,自主研發出涵蓋集散控制系統、安全儀表系統、氣體檢測系統的全棧式控制軟件,相當于為裝備裝上了“智能大腦”。通過數字孿生系統,企業可先用數萬個虛擬數據驗證裝備性能,再依托智能云平臺實時監控關鍵運行數據,最終形成“研發—設計—制造—運維”全鏈路數字化能力,為裝備安全穩定運行兜底。

在萬豪能源的智能工廠內,600多個智能采集點實時監控焊接精度、組裝溫度,將最優工藝固化為數字標準,實現“生產零偏差”;在運維端,自主軟件可遠程調節參數、預判設備壽命,保障裝備年穩定運行超350天,成為行業內的運維標桿。

不僅如此,萬豪能源還率先在行業內實現生產過程全生命周期能源控制管理,采用太陽能及熱泵熱能耦合技術,將太陽能與設備余熱等副產能源“吃干榨凈”,實現廠區用能基本自給自足,進一步降低綜合能耗。

展望未來,楊美蓉說:“我們的目標是,按照推動制造業高端化、智能化、綠色化發展的部署要求,緊盯科技前沿,精耕細作打造零碳園區和生物經濟發展樣板工程,加快形成具有較強產業競爭力和綠色競爭力的產業集群,為實現‘雙碳’目標提供支撐。”

網友評論

網友評論