科技日報記者 張曄 實習生 劉雯靜

近日,首列裝載37組道岔的列車從南京駛往上海港。這些凝聚著綠色設計和智能制造的產品即將遠渡重洋,在馬來西亞經濟與文化核心區域——巴生谷發揮重要作用,成為推動當地交通發展和貿易往來的重要支撐。

走進位于南京經濟技術開發區的中鐵寶橋(南京)有限公司智能化生產車間,一根根鋼軌在全自動生產線上精準流轉,經過鋸切、鍛壓、涂裝、探傷等多道工序,最終成為一組組高質量鐵路道岔。

作為國家綠色工廠、工業和信息化部制造業與互聯網融合發展試點示范企業,中鐵寶橋(南京)有限公司將綠色設計融入產品全生命周期,以數字化技術重構生產管理模式,實現了環保與效益的雙贏。

綠色設計從源頭打造低碳產品

如果把鐵軌比作軌道的“骨骼”,那道岔就相當于“關節”。列車換軌時,正是因為有了道岔這個線路連接設備,列車頭才得以轉向,從而引領火車駛入新的線路方向。它雖不起眼,卻直接關系列車運行的安全與效率。

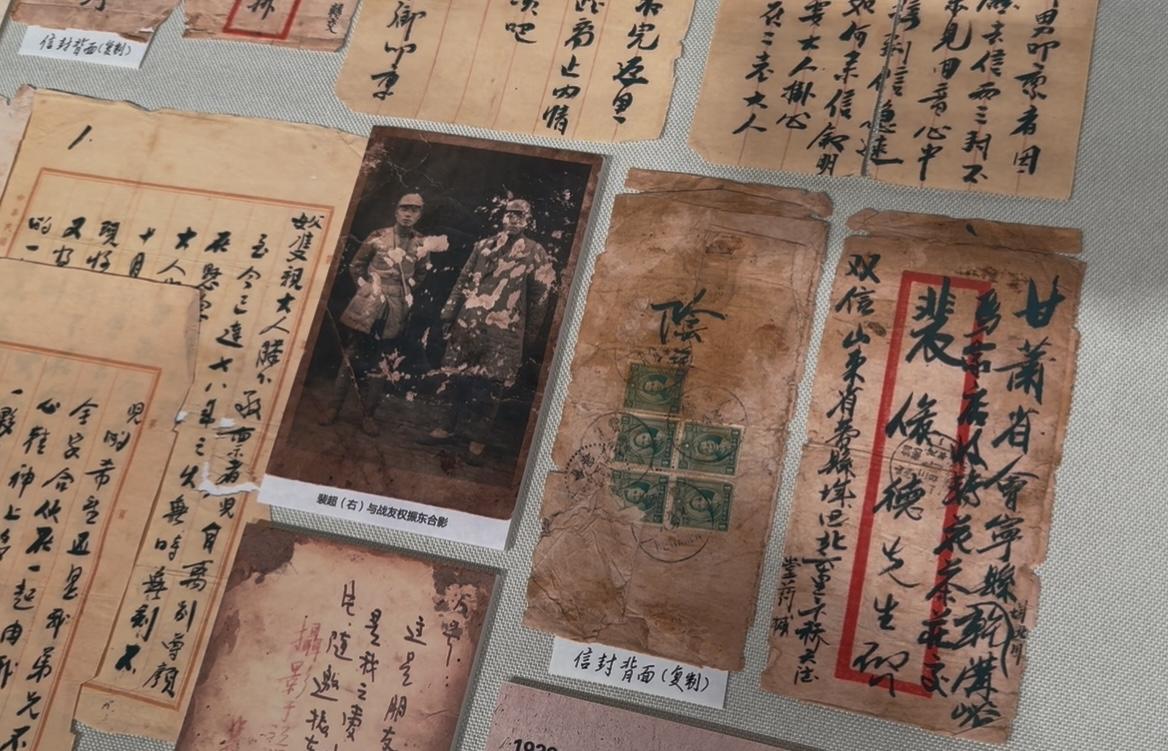

作為中國鐵路道岔制造的領軍企業,中鐵寶橋建廠于20世紀60年代,1970年自主研制出“慶九型”道岔,終結了中國鐵路道岔長期依賴進口的歷史。

近年來,中鐵寶橋(南京)有限公司引入綠色生態設計方法,著力開發高端化、綠色化、標準化的道岔產品。通過創新減振降噪技術,顯著降低列車過岔時的噪聲與振動;參與道岔統型研制,增強零部件互換性,提升產品的穩定性和可靠性,適應更高速度與載荷要求;針對高原、重載等特殊環境,成功研制多型號環保道岔,具有無害化、易回收等特性,有效降低用戶全生命周期維護成本。

過去,生產制造道岔需要消耗大量的能源。為響應國家“雙碳”戰略,中鐵寶橋(南京)有限公司積極構建多元化清潔能源體系,從高空俯瞰廠區,成片的光伏電站熠熠生輝,目前該公司已建成3.2MW分布式光伏電站,年清潔發電量達435萬KWh。同時,該公司還利用鍛壓余熱進行熱處理,大大縮短加熱時間,每年可節電20萬度。

為了推動清潔生產,僅一項“百米原材下料及自動套裁技術”,就使該公司鋼軌原材利用率高達95%,余料及鐵屑100%回收利用。而高經濟性異型鋼軌鍛壓一體化技術,實現模具潤滑廢水循環利用,模具壽命提升近一倍,年節水超110噸。

“我們通過UWB超寬帶技術打造的智能制造系統,實現了生產全流程的精細化管理。”公司負責人徐光輝介紹,這套系統將能耗控制精確到每個工序,年減排二氧化碳約1.2萬噸。

智能制造驅動全流程數字協同

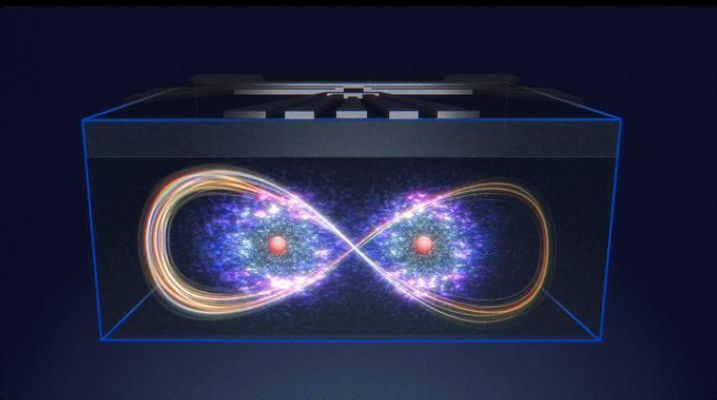

在南京公司智能制造指揮中心,數字孿生系統實時呈現著全廠生產態勢。通過“厘米級”定位技術,5000余個軌件如同被賦予“數字生命”,各自都有了“身份碼”,從原料入庫到成品出廠全程可追溯。

“這套系統讓庫存周轉效率提升83%。”公司信息化管理部負責人高蘇會介紹,融合DeepSeek與千問大模型的“道岔智能助手”,已累計處理10000余條生產數據,故障預警準確率達92%。

在鋸壓工段,三維掃描技術與自動化設備上演著默契協作。“360度視覺掃描系統”實現了高溫鍛件100%無人化檢測,使得原材料利用率突破95%。這條獲25項專利的智能生產線,將產品交付周期從35天壓縮至20天,為全球客戶搶占市場贏得先機。

從打破壟斷到定義標準,從首組出口到布局全球,該公司秉持“為國造重器”的初心,以“全球謀發展”的戰略視野,持續推動中國技術、中國標準和中國品牌走向世界。

從莫斯科—喀山高鐵的400公里超高速道岔,到雅萬高鐵的東南亞首條無砟軌道;從非洲首條電氣化鐵路亞吉鐵路,到拉美最大軌道交通項目墨西哥城地鐵,中鐵寶橋的產品已覆蓋全球43個國家和地區。近5年海外營收占比突破60%,用實力改寫著國際道岔市場格局。

網友評論

網友評論